راهکار عملی “حل مشکل وارنیش، دشمن اصلی روانکار نیروگاهها”

چکیده

وارنیش یک پسماند با ترکیبات آلی است که در فرآیند برگشت ناپذیر تخریب شیمیایی روغن های روانکار معدنی ایجاد می شود. تشکیل وارنیش در سیستم های روانکاری یک مشکل قدیمی است ولی به دلیل افزایش خرابی های ماشین آلات ناشی از آن، در چند سال اخیر مورد توجه قرار گرفته است. در تعاریف قدیمی، وارنیش فقط به محصولات نامحلول در روغن اطلاق می گردید در صورتی که تحقیقات اخیر نشان می دهد که وارنیش در ابتدا به صورت محلول در روغن ایجاد می گردد. اگرچه وارنیش در نتیجه یک واکنش شیمیایی برگشت ناپذیر تشکیل می شود، ولی تبدیل بین وارنیش محلول و نامحلول یک فرایند تعادل فیزیکی است که به دما وابسته است و مهمتر از همه، این فرآیند برگشت پذیر می باشد. همانند سایر حالت های قابل برگشت ماده، مقدار نسبی وارنیش محلول و نامحلول در یک سیستم توسط یک تعادل دینامیک تعیین می شود. با توجه به ماهیت پرهزینه خرابی های مربوط به وارنیش، استراتژی های متعددی برای کاهش اثرات وارنیش تدوین شده است. بیشتر فن آوری های حذف وارنیش، در جهت حذف وارنیش آشکار و نامحلول در روغن توسعه یافته است که پس از حذف آنها متاسفانه وارنیش محلول در روغن همچنان وجود خواهد داشت و به رسوب خود ادامه می دهد. در این مقاله راهکار عملی حل مشکل وارنیش به همراه یک مورد عملی حذف وارنیش از روغن و سطوح اجزاء سیستم توربین گازی GE F9 یکی از نیروگاه های کشور با بکارگیری سیستم سوئدی یوروپافیلتر مدل EF-VRS6 بر اساس تکنولوژی لوله مویین و قابلیت حذف وارنیش محلول و نامحلول مورد بررسی قرار گرفته است.

کلمات کلیدی: کنترل آلودگی، وارنیش، روغن توربین، تعادل دینامیک، دستگاه حذف وارنیش محلول.

- مقدمه

توربین ها به عنوان تجهیزات عظیم تولید انرژی صنعت برق درمیان ماشین های صنعتی جایگاه ویژه ای دارند. روانکاری نقش حیاتی در عملکرد توربین ها دارد. توسعه نسل جدید توربین ها با فشار و دمای کاری بالاتر، چالشهای جدیدی را بر روغن های توربین تحمیل کرده است که این امر اهمیت مدیریت روانکاری را افزون میکند. برای اطمینان از روانکاری مناسب توربین، علاوه بر کارکرد صحیح سیستم روانکاری و استفاده از روغن توربین مناسب، مراقبت و نگهداری روغن نیز بسیار اهمیت دارد. امروزه توجه به قابلیت اطمینان سیستم روانکاری توربینهای گازی، تحت شرایط عملیاتی پر استرس خصوصا در شرایط پیک کاری امری ضروری است. در بررسیهای شرکت جنرال الکتریک ۲۰ درصد از زمان قطعی برق یک نیروگاه مربوط به خرابی های توربین میباشد که از این میزان حدود ۱۹ درصد خرابیها مربوط به سیستم روانکاری است. معمولا حجم مخزن روغن یک توربین به چند ده هزار لیتر می رسد. دو عامل مهم که شامل هزینه های توقف واحد و هزینه تعویض این حجم روغن می باشد، سبب می گردد تا هم تولید کننده روغن های توربین و هم بهره بردار تمهیداتی در نحوه تولید و فرمولاسیون روغن، پایش پیوسته شرایط کیفی و آلودگی های آن و همچنین کنترل پارامترهای عملیاتی توربین اندیشیده تا بازه تعویض روغن توربین طولانی تر گردد.

در بررسی های بعمل آمده از ۱۹۲ نیروگاه در آمریکا توسط شرکت تولید کننده روانکار Exxon Mobil، ۴۰ درصد مشکل وارنیش گزارش شده است. در سال ۲۰۰۵ جنرال الکتریک (GE)، بزرگترین سازنده توربین های گازی دنیا، گزارش داد تقریبا در یک سوم توربین های گاز بزرگ صنعتی علائم وارنیش در روغن وجود دارد. جنرال الکتریک معتقد است همه کاربران در طول زمان با مشکلات مربوط به وارنیش مواجه شوند از این رو استفاده از سیستم های حذف وارنیش برای کاهش مخاطرات و عوارض ناشی از ایجاد وارنیش در روانکار را توصیه می کند. در سالهای انتشار این گزارش، خرابی های توربین مرتبط با وارنیش همچنان یک مسئله مهم برای صنعت محسوب می شود. در پاسخ به این نیاز ، فن آوری های مختلفی ایجاد شده است. اکثر فناوری ها بر پایه حذف وارنیش نامحلول توسعه یافته است اما برخی نیز بر روی حذف گونه های محلول علاوه بر نامحلول متمرکز شده اند.

- تعریف وارنیش

وارنیش بصورت قراردادی به رسوبی نازک، سخت، درخشان و نامحلول در روغن که درابتدا از پسماندهای مواد آلی تشکیل میشود اطلاق می گردد. اگر چه این تعریف از سوی صنعت پذیرفته شده است اما تنها بر محصول نهایی نامحلول حاصل از تخریب روانکار متمرکز است. هرچند این رسوبات نامحلول آشکارترین نشانه مشکل وارنیش هستند، اما وارنیش در واقع چرخه عمر خود را در یک فاز متفاوت به عنوان یک آلودگی آلی محلول در روغن که می تواند ترکیبی از محصولات تجزیه شیمیایی روغن، مواد افزودنی مصرف شده و آلودگی ها باشد آغاز می کند. تشکیل وارنیش محلول نتیجه فرآیند برگشت ناپذیر و غیر قابل اجتناب تجزیه شیمیایی روغن است که می تواند در اکثر اکسیداسیون، تجزیه حرارتی یا عوامل دیگر ایجاد شود. عوامل بالقوه تشکیل وارنیش را می توان در دو گروه پارامترهای روانکاری و پارامترهای سیستمی و عملیاتی دسته بندی کرد. پارامترهای روانکاری شامل خواص روغن پایه، فن آوری مواد افزودنی و میزان مواد افزودنی روانکار می باشد. تخلیه الکترواستاتیک در فیلترهای مکانیکی، تجزیه حرارتی ناشی از تماس با نقاط داغ سیستم، گرم و سرد شدن روغن، کاهش نرخ جریان در خمیدگی اتصالات سیستم های هیدرولیک و پدیده میکرو دیزلینگ، از جمله فاکتورهای سیستمی و عملیاتی هستند. بنابراین از لحظه ای که روانکار در سرویس قرار می گیرد، شروع به تجزیه شیمیایی خواهد کرد. استفاده از روغن های پایه مناسب و فرمولاسیون جدید مواد افزودنی می تواند نرخ تجزیه روانکار را کاهش دهد اما نمی توانند آن را از بین ببرند.

- مشکلات ناشی از ایجاد وارنیش در توربین

چسبندگی شیرهای کنترلی و اختلال در عملکرد آنها، ایجاد مشکل در عملکرد مبدلهای حرارتی، گرفتگی زودرس فیلترها و استرینرها، کاهش لقی¬های سیستم و نرخ بالای سایش سطوح یاتاقان ها و شیرها، کاهش نرخ انتقال حرارت و درنتیجه خنک کاری ضعیف بیرینگ ها توسط روغن، افزایش دمای سیستم روانکاری و تسریع نرخ اکسیداسیون روغن و همچنین اثر کاتالیزوری در پروسه تخریب روغن ناشی از مصرف مواد افزودنی برخی از آثار منفی تولید وارنیش در سیستم توربین هستند. مقدار بسیار کم از وارنیش در شیرهای کنترلی توربینهای گازی تاثیر قابل توجهی در افزایش هزینه ها ناشی از تعمیرات و توقفات ناخواسته سیستم خواهد داشت.

- اندازه گیری پتانسیل تشکیل وارنیش در روغن

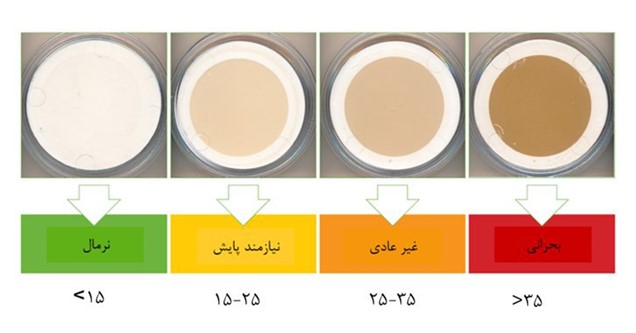

در سال ۲۰۱۲ سازمان [۱]ASTM استاندارد D 7843 را منتشر کرد که پتانسیل ایجاد وارنیش در روغن را از طریق تست [۲]MPC (رنگ سنجی) مشخص می کند. روش کار بدین صورت است که پس از آماده سازی نمونه روغن که چهار شبانه روز بطول می انجامد، ۵۰ سی سی روغن با همین حجم از حلال رقیق شده و محلول حاصل از میان کاغذ فیلتر با مش ۴۵ صدم میکرون عبور داده می شود. پس از عبور کامل محلول از کاغذ فیلتر، ذرات باقیمانده در سطح کاغذ با حلال کاملا شسته می شود. پس از خشک کردن کاغذ طیف رنگی لکه حاصل شده توسط یک طیف سنج رنگ تجزیه و تحلیل شده و نتیجه نهایی بصورت یک عدد بدون بعد در بازه صفر تا صد گزارش می شود. مقایسه این عدد با محدوده های تعیین شده، پتاسیل تولید وارنیش در روغن را توصیف می کند.

علت ناکارآمدی برخی روش های حذف وارنیش- تعادل وارنیش محلول-نامحلول

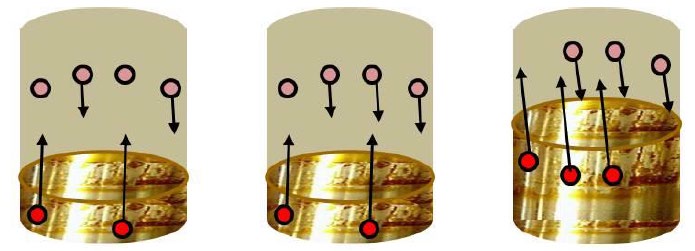

همانطور که در قبل اشاره شد وارنیش چرخه عمر خود را از یک فاز محلول در روغن آغاز می کند ولی می تواند تبدیل به فاز نامحلول که بیشتر شناخته شده است شود. مقدار نسبی وارنیش محلول و نامحلول در یک سیستم توسط یک تعادل دینامیک تعیین می شود. بدین صورت که در شرایط ثابت، هر مقدار وارنیش محلول که به نامحلول تبدیل شود به همین میزان وارنیش نامحلول نیز به وارنیش محلول تبدیل خواهد شد. از نظر شیمی به این تعادل، دینامیک گفته می شود زیرا گونه های مجزای موجود، از یک فرم به فرم دیگر تبدیل می شوند اما مقدار خالص هر یک بدون تغییر باقی می ماند. بر اساس قانون ترمودینامیک همه سیستمها در تلاش هستند تا به این نوع تعادل برسند و اگر این تعادل با تغییر شرایط مختل شود، موقعیت تعادل در جهت خنثی کردن اثر عامل برهم زننده تعادل حرکت خواهد کرد. تبخیر آب یک مثال روزمره از این رفتار است. در دمای اتاق (۲۰ درجه سانتیگراد) ، آب مایع با بخار آب موجود در فضای بالای آن در تعادل است. به ازاء هر مولکول آب مایع که تبخیر می شود، یک مولکول بخار آب میعان می شود و حجم آب مایع بدون تغییر باقی می ماند. حال اگر شرایط تغییر کند تعادل نیز مختل خواهد شد. به عنوان مثال افزایش دما به میزان ۱۰ درجه سانتیگراد، آب بیشتری را تبخیر می کند که باعث کاهش حجم مایع شده اما بر میزان بخار آب موجود در محیط بالای مایع می افزاید. با افزایش تراکم بخار آب، این شانس که مولکولهای بخار با یکدیگر برخورد کرده، متراکم شده و به فاز مایع بازگردند افزایش می یابد. سرانجام، مایع و بخار به یک تعادل دینامیکی جدید خواهند رسید و به ازای هر مولکولی که تبخیر می شود، یک مولکول متراکم شده و به مایع تبدیل می شود. نتیجه تغییر در شرایط ( دما)، یک سیستم جدید است که از آب مایع کمتر و بخار آب بیشتری برخوردار است. چنین تغییرات فازی از نظر ماهیت، فیزیکی و برگشت پذیر هستند. یعنیاگر دما دوباره به ۲۰ درجه سانتیگراد کاهش یابد، سرعت میعان بخار آب بر تبخیر آب مایع پیشی خواهد گرفت تا اینکه به تعادل اولیه (حجم آب مایع اولیه) برسند. همانند آب و بخار آن، وارنیش محلول و نامحلول، ۲ فاز مختلف در تعادل با یکدیگر هستند که مقادیر نسبی وارنیش موجود در هر دو حالت به درجه حرارت سیستم بستگی دارد. بنابراین، درک تأثیر دما بر تعادل وارنیش محلول و نامحلول، کلید توسعه استراتژی ها برای مقابله موثر با ایجاد وارنیش در کاربرد های مختلف است.

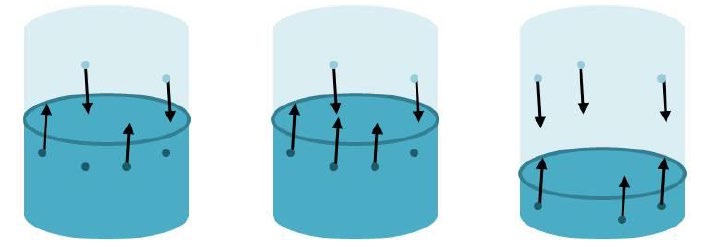

تاثیر دما بر تعادل فازهای وارنیش

وارنیش یکی از چالش های مربوط به سیستم روانکاری توربین های گاز است. در این توربین ها روانکارها در معرض درجه حرارت بالا قرار دارند. در حالت کلی دمای سطح یاتاقان ها که روانکار با آن در تماس است به حدود ۱۲۰ می رسد. در چنین دماهایی وارنیش به حالت محلول در روانکار وجود دارد. وقتی روانکار شروع به سرد شدن در جاهای دیگری از سیستم می کند، تعادل بین فازهای وارنیش شروع به جابجایی به سمت افزایش وارنیش نامحلول می کند. با خنک شدن روانکار، سرعت ایجاد وارنیش نامحلول افزایش می یابد.

رابطه بین حد اشباع روانکار، تعادل و چرخه ایجاد وارنیش

در هر دمای معینی، یک روانکار ظرفیت محدود برای حل کردن وارنیش در خود را دارد. هنگامی که میزان وارنیش محلول به این ظرفیت برسد اصطلاحا گفته می شود که روانکار اشباع شده است. در نقطه اشباع، روانکار دیگر قادر به حل کردن وارنیش بیشتر نمی باشد. همانطور که، تعادلی که میزان نسبی وارنیش محلول و نامحلول را تعیین می کند، وابسته به دما است، در مورد نقطه اشباع روانکار نیز چنین وابستگی به دما وجود دارد. با افزایش دما، تعادل در جهت کاهش میزان وارنیش نامحلول و افزایش وارنیش محلول پیش خواهد رفت و در نتیجه نقطه اشباع روانکار نیز با بالا رفتن دما، افزایش می یابد. از طرف دیگر هنگامی که دما کاهش می یابد، نقطه اشباع روانکار نیز کاهش خواهد یافت. حد اشباع روانکار و تعادل گرمایی هر دو نقش اساسی در چرخه تولید وارنیش و رسوب بر اجزا سیستم دارند.

از لحظه ای که روانکار در سرویس قرار می گیرد دستخوش واکنش های شیمیایی برگشت ناپذیر شده که نتیجه آن تولید وارنیش و انباشتگی آن بصورت محلول در روانکار می باشد . با تداوم تشکیل وارنیش محلول، روانکار سرانجام به نقطه اشباع خود خواهد رسید. فراتر از این نقطه، هر وارنیش اضافه ای که ایجاد شود بصورت نامحلول خواهد بود که به دلیل ماهیت قطبی خود، روی هم انباشته شده و بر سطوح قطبی فلزات رسوب می کنند . همانطور که در قبل گفته شد تغییر فاز بین وارنیش محلول و نامحلول دارای ماهیت فیزیکی و بنابراین برگشت پذیر است. میزان نسبی وارنیش محلول و نامحلول دستخوش یک تعادل وابسته به دما می باشد. در نتیجه، حتی پس از رسوب کردن وارنیش، می توان شرایط را به گونه ای تغییر داد تا موقعیت تعادل در جهت بازگشت رسوبات به حالت محلول جابجا شود. در ادامه خواهیم دید، توانایی دستکاری در این تعادل کلید اصلی برای از بین بردن کامل وارنیش و کاهش موثر خطرات مرتبط با آن است.

در بیشتر موارد تخریب روغن (اکسیداسیون ، تجزیه حرارتی و غیره) در گرمترین مناطق یک سیستم اتفاق می افتد. درجه حرارت بالای این “نقاط داغ” برای گرم کردن روانکار و افزایش ظرفیت آن برای حل کردن وارنیش محلول کافی است. از آنجاییکه روانکار در سیستم با نقاط با دمای پایین هم مواجه می شود (کولر، مخزن، سیستم هیدرولیک و …)، لذا نقطه اشباع و ظرفیت نگهداری وارنیش بصورت محلول در آن کاهش می یابد و باعث رسوب بر این مناطق خواهد شد که اگر اقدامی برای کاهش سطح وارنیش محلول در روانکار صورت نگیرد، تداوم این چرخه می تواند باعث رسوب شدید بر سطوح تجهیزات و اختلال عملکرد قطعات حساس در نواحی با دمای کمتر گردد.

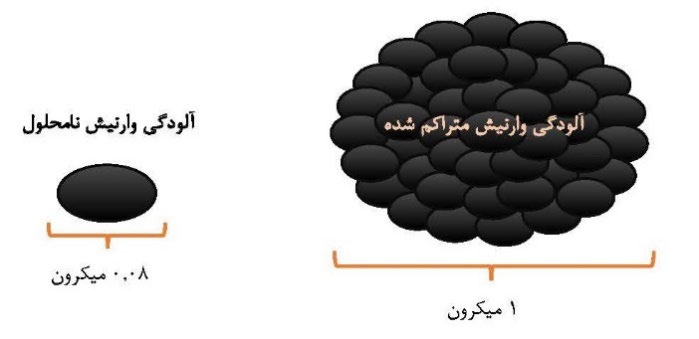

روش پیش اقدام برای حل مشکل وارنیش

در اکثر شیوه های حذف وارنیش، از تجهیزات فیلتراسیون آفلاین با دبی پایین استفاده می شود. فرآیند حذف وارنیش در دو مرحله انجام می شود: مرحله اول، حذف وارنیش از روغن و مرحله دوم حذف وارنیش از سطوح ماشین. پاکسازی سطوح از وارنیش بصورت مستقیم صورت نمی گیرد بلکه از طریق تعادل دینامیکی بین دو فاز و بواسطه روغن انجام خواهد شد که لازمه انجام شدن این کار استفاده از روش هایی با قابلیت حذف وارنیش در هر دو فاز (محلول و نامحلول) است. زیرا در صورتی که فقط وارنیش نامحلول از روغن حذف شود، وارنیش محلول در روغن در مجاورت با نقاط سرد، بر سطوح رسوب خواهد کرد. از آنجاییکه در دمای پایین (دمای محیط) تمایل وارنیش به نامحلول شدن است بر همین اساس استفاده پریودیک از تکنولوژی های فیلتراسیون با قابلیت حذف ذرات ریز (حدود یک میکرون)، در صورت از سرویس خارج شدن و خاموش شدن ماشین می توانند تا حدودی فقط برای حذف وارنیش نامحلول و معلق شده در روغن موثر باشند. لازم به توضیح می باشد که اندازه وارنیش های نامحلول در ابتدا حدود ۰.۰۸ است که پس از تجمیع و تشکیل توده متراکم به اندازه یک میکرون می رسند.

اما از آنجاییکه بروز رسانی تمام روش های پایش وضعیت و نگهداری و تعمیرات در جهت بهبود عملکرد و جلوگیری از توقف تجهیز انجام می شود لذا با توجه به شرایط کار توربین ها، از سرویس خارج کردن آنها به منظور کاهش دما برای حذف وارنیش، امکان پذیر و یا منطقی نمی باشد. بنابراین روش مورد استفاده برای حذف وارنیش باید قابلیت استفاده در زمان کار توربین را داشته باشد.

حذف وارنیش از سطوح اجزاء سیستم از طریق روغن

بر اساس اصول شیمی( اصل لی چتلایر( اگر یک تعادل دینامیک با تغییر در شرایط (غلظت، فشار و یا دما) مختل شود، موقعیت تعادل برای خنثی کردن تغییر حرکت خواهد کرد. پاکسازی سطوح توربین از وارنیش بر اساس این اصل و از طریق تغییر غلظت انجام می گیرد. فرض کنید یک تعادل بین دو فاز A و B بصورت زیر برقرار باشد:

حال اگر غلظت مولفه A کاهش یابد چه اتفاقی خواهد افتاد؟ بر اساس اصل لی چتلایر، موقعیت تعادل به گونه ای حرکت می کند که دوباره غلظت A افزایش یابد. بنابراین واکنش در جهت کاهش غلظت B و افزایش A به سمت چپ جابجا خواهد شد. اگر شرایطی ایجاد شود که مولفه A به محض ایجاد شدن حذف گردد، موقعیت تعادل همواره در جهت کاهش مولفه B و واکنش یکطرفه خواهد بود. هنگامی که وارنیش محلول به طور مداوم حذف شود، سطح وارنیش محلول موجود در روانکار زیر نقطه اشباع قرار می گیرد. بنابراین، روانکار ظرفیت بیشتری برای نگهداری وارنیش محلول اضافی دارد که در این حالت گفته می شود که حلالیت روانکار بهبود یافته است. وقتی وارنیش محلول حذف می شود، واکنش تعادلی بین فازهای وارنیش محلول و نامحلول مختل شده و واکنش برای رسیدن به تعادل جدید در جهت کاهش وارنیش فاز نامحلول و افزایش فاز محلول پیش خواهد رفت. در نتیجه ذرات وارنیش نامحلول و رسوبات به تدریج در روانکار با حلالیت بالا حل شده و تبدیل به وارنیش محلول می شوند که این گونه های تازه محلول شده بطور مداوم توسط سیستم های فیلتراسیون با قابلیت حذف وارنیش محلول از روانکار خارج شده و در نهایت سطوح تجهیزات از رسوبات وارنیش تمیز خواهد شد. فرآیند پاکسازی سطوح از وارنیش بسته به شدت و ماهیت شیمیایی وارنیش، محل تشکیل، عمر رسوبات، حجم روانکار و راندمان سیستم مورد استفاده می تواند از چند روز تا چندماه طول بکشد.

بهترین و مقرون به صرفه ترین روش برای کنترل و نظارت بر مراحل حذف وارنیش، اندازه گیری و پایش شاخص پتانسیل وارنیش (MPC) در بازه های زمانی منظم بعد از نصب سیستم وارنیش گیر می باشد. بدین صورت که در مراحل اولیه پس از نصب سیستم، با حذف وارنیش از روانکار شاخص پتانسیل وارنیش به مقدار قابل توجهی کاهش می یابد (تا حد نرمال) و از این پس روانکار تمیز شده با ظرفیت انحلال پذیری بالا، شروع به انحلال رسوبات سطوح خواهد کرد که در این مرحله با توجه به حجم رسوبات سطوح، شاخص وارنیش می تواند ۶۰ تا ۸۰ درصد مقدار اولیه (قبل از نصب سیستم وارنیش گیر) افزایش یابد . پس از تجربه چنین افزایشی، با ادامه فرآیند فیلتراسیون، شاخص وارنیش روند کاهشی با شیب ملایم خواهد داشت تا در نهایت با حذف وارنیش از روانکار و رسوبات از سیستم و ایجاد تعادل جدید شاخص پتانسیل وارنیش در محدوده نرمال پایدار و تثبیت گردد.

یکی از اشتباهات رایج در صنعت، تعویض روانکار برای رهایی از وارنیش می باشد. بر اساس مطالب عنوان شده در خصوص تعادل و با توجه به نمودار روند حذف وارنیش ، مشخص است که چنین کاری صحیح نمی باشد. زیرا به دلیل بالا بودن ظرفیت انحلال روغن نو، پس از مدت کوتاهی رسوبات وارنیش سیستم در روغن حل شده و از آنجاییکه وارنیش از نظر شیمیایی ترکیب فعالی می باشد از طریق واکنش با اجزائ روانکار (روغن پایه و مواد افزودنی) سبب افت پارامترهای کیفی روانکار و کاهش قابل توجه عمر مفید آن خواهد شد

اقدامات پس از حذف وارنیش

پس از آنکه فرآیند حذف وارنیش از روغن و سطوح سیستم به اتمام رسید، لازم است شرایط روغن برای ادامه کار از طریق انجام آنالیز روغن مورد ارزیابی قرار گیرد. از مهمترین آزمایش های مورد نیاز تعیین پایداری روغن در برابر اکسیداسیون (RBOT) می باشد. بر اساس استاندارد ASTM D 4378 در صورتی که شاخص RBOT تا کمتر از ۲۵ درصد مقدار اولیه (روغن نو) کاهش یابد می بایست روغن تعویض گردد. در صورتی که دیگر پارامترهای کیفی روغن از جمله عدد اسیدی، ویسکوزیته، آزاد سازی هوا و غیره مناسب باشد و فقط افت شاخص RBOT وجود داشته باشد می توان از طریق هماهنگی با سازنده روانکار، درصد مشخصی افزودنی آنتی اکسیدان شارژ نمود. اضافه کردن آنتی اکسیدان پس از حذف وارنیش موثر می باشد. در صورتی که هم وارنیش در سیستم وجود داشته باشد و هم پارامترهای کیفی روغن در محدوده مناسب نباشد، بهتر است فرآیند حذف وارنیش خصوصا پاکسازی سیستم با روغن قدیمی صورت گیرد و پس از اتمام کار و حذف وارنیش روغن نو جایگزین گردد.

مطالعه موردی

همانطور که پیشتر اشاره شد، دما نه تنها یکی از عوامل تاثیرگذار بر ایجاد وارنیش است، بلکه با ظرفیت انحلال پذیری وارنیش نیز نسبت مستقیم دارد. وارنیش ابعاد ریزی دارد که به دام انداختن آن را دشوار می سازد. لذا جهت تجمیع آنها به صورت رسوب، می توان با کاهش دما و به تبع آن پایین آوردن نقطه اشباع، مقدار بیشتری وارنیش محلول را به وارنیش نامحلول تبدیل کرد و در این مرحله انتخاب سیستم فیلتراسیون آفلاین اهمیت می یابد. دقت فیلتر انتخابی باید به گونه ای باشد که قابلیت جذب ذرات متراکم شده وارنیش را که حدود یک میکرون هستند داشته باشد. یکی از تکنولوژی هایی که بر مبنای حذف هر دو فاز محلول و نامحلول وارنیش ایجاد شده است سیستم سوئدی یوروپافیلتر می باشد. این تکنولوژی نوین با قابلیت حذف ذرات تا ۰.۱ میکرون و پشتیبانی یک تکنولوژی تبرید خاص، قادر است وارنیش موجود در سیستم های روانکاری از جمله توربین های گازی را حذف نماید. در ادامه نتایج حاصل از نصب این سیستم بر روی توربین گازی GE F9 در یکی از نیروگاههای کشور ارائه می گردد.

توربین گازی GE F9 از دسته توربین هایی است که در آنها از روانکار مشترک برای سیستم روانکاری و کنترل استفاده می شود. از آنجاییکه نقاط داغ همچون یاتاقانها در سیستم روانکاری مستعد تولید وارنیش است این وارنیش می تواند بر اجزاء سیستم کنترل توربین از جمله شیرهای کنترلی و فیلترها که دمای کمتری دارند رسوب نماید و عملکرد توربین را مختل نماید. بررسی سوابق پتانسیل وارنیش ۴ سال اخیر یک توربین گازی GE F9 با ظرفیت اسمی ۱۲۴ مگاوات و حجم مخزن روغن ۱۲۵۰۰ لیتردر یک نیروگاه ۱۰۰۰ مگاواتی، خبر از وجود آلودگی شدید وارنیش در سیستم توربین می دهد. شدت آلودگی وارنیش به حدی است که فقط ۳ ماه پس از تعویض روغن، در اوایل سال ۹۶، شاخص وارنیش به عدد بحرانی ۲/۵۱ می رسد که در این حالت شاخص پایداری روغن در برابر اکسیداسیون (RBOT) عدد ۱۱۷۴ دقیقه می باشد. دقیقا یکسال بعد از تعویض روغن در اوایل سال ۹۷، در اثر واکنش شیمیایی وارنیش با مواد افزودنی آنتی اکسیدان موجود در روغن، شاخص RBOT به ۵۲۷ دقیقه کاهش می یابد که کاهش ۵۵ درصدی در این شاخص در این مدت کوتاه، تهدیدی جدی برای ادامه کار روانکار توربین به حساب می آید. بنابراین جهت جلوگیری از تحمیل هزینه ناشی از تعویض زودهنگام روانکار و نیز جلوگیری از توقف های احتمالی توربین بواسطه اختلال در عملکرد اجزا در تماس با روانکار حاوی وارنیش، تصمیمی اتخاذ گردید تا سیستم وارنیش گیر سوئدی VRS6 بصورت آفلاین و در زمان روشن بودن توربین در کنار مخزن روانکار نصب گردد. به مدت ۷۵ روز در بازه های زمانی ۱۵ روزه شاخص پتانسیل وارنیش اندازه گیری و پایش می شد. در شکل ۷ روند حذف وارنیش نشان داده شده است. ابتدا کاهش شاخص وارنیش تا حد نرمال ۵/۱۵(مرحله تمیز شدن روانکار) و سپس افزایش تا حدود ۸۰ درصد مقدار اولیه یعنی ۲/۳۶ (مربوط به فاز حل شدن رسوبات مخزن و لوله ها توسط روانکار عاری از وارنیش) و مجددا کاهش تدریجی شاخص وارنیش تا رسیدن به تعادل جدید و پایدار بین فاز محلول و نامحلول (شاخص ۸/۷). البته بر اساس تحقیقات صورت گرفته این قبیل نوسانات شدید در مقدار و شاخص وارنیش ویژگی سیستمهایی است که حجم بسیار زیادی از رسوب نامحلول وارنیش در داخل آنها وجود دارد

نتیجه گیری

نیروگاه تولید برق یکی از صنایع کلیدی هر کشور است که نگهداری و تعمیرات، اهمیت بسزایی در آن دارد. در این مقاله سعی شده است با تمرکز بر حذف وارنیش که یکی از معضلات اصلی نیروگاه ها می باشد، گامی در جهت بهبود عملکرد و افزایش عمر روغن و تجهیزات برداشته شود. جمع بندی مطالب عنوان شده که می بایست مورد توجه قرار گیرد به شرح زیر می باشد:

- مشکل وارنیش، نقش موثری در سود و زیان صنایع بویژه نیروگاهها خواهد داشت.

- با انتخاب درست روانکار و کنترل آلودگی ها از تخریب زود هنگام روانکار جلوگیری خواهد شد.

- با استفاده از ابزارهای پایش وضعیت، مشکل وارنیش در مراحل اولیه قابل تشخیص می باشد.

- تعویض روغن راه حل رهایی از وارنیش نیست.

- وارنیش در ۲ فاز محلول و نامحلول وجود دارد که در تعادل دینامیک با یکدیگر قرار دارند.

- تغییر شرایط ( دما، غلظت و…) تعادل بین دو فاز وارنیش را بر هم خواهد زد و سیستم به سمت تعادل جدید پیش خواهد رفت.

- حذف وارنیش از روغن توربین، بدون حذف رسوبات از سیستم راه حل موقت است (فیلتراسیون روغن خارج از توربین).

- راه حل اصولی حذف وارنیش، استفاده از تکنولوژی هایی با قابلیت حذف وارنیش محلول و نامحلول در دمای عملیاتی می باشد.

- شرایط روانکار جهت نگهداشت یا تعویض می بایست از طریق آنالیز روغن قبل و بعد از وارنیش زدایی مشخص گردد.

- در صورت مشاهده نرخ تولید بالای وارنیش، پس از انجام اقدامات اصلاحی، بررسی در جهت رفع علت آن ضروری می باشد.